Alumina Powder

آلیاژهای منیزیم به علت خواص بی نظیری از قبیل چگالی کم، نسبت استحکام به وزن بالا، زیست پذیری و توانایی ریخته گری خوب در صنایع مختلف هوافضا، خودروسازی، صنایع الکتریک و غیره کاربرد دارد. آلیاژ منیزیم می تواند جایگزین مناسبی برای آلیاژهای آلومینیوم باشد اما مقاومت بر خوردگی و سایش پایین تر آن، استفاده از منیزیم را محدود می کند. برای رفع این محدودیت، استفاده از یک پوشش مقاوم در برابر خوردگی می تواند یک کمک بالقوه برای آلیاژهای منیزیم باشد. امروزه روش های مختلفی برای پوشش دهی آلیاژهای منیزیم مانند پوشش های تبدیلی، اکسیداسیون آندی، رسوب فاز بخار، آبکاری و اکسیداسیون الکترولیتی پلاسما و به کار می رود.

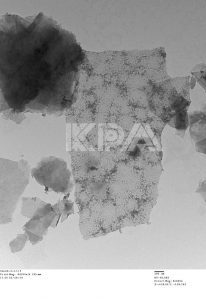

به تازگی، گرافن در حوزه تریبولوژیکی علاقه های چشمگیری را به خود جلب کرده است. با این حال ، این شامل گروههای عاملی سطح با پراکندگی محدود در حلال ها است. اکسید گرافن آب دوست (GO) یک مشتق اکسیدی از گرافن است و می توان آن را به راحتی در حلال های قلبی پراکنده کرد و همین امر باعت شده تا با استفاده از فناوری الکتروشیمیایی، آن را تبدیل به ماده ای آسان برای ساختن پوشش های کامپوزیتی کند. شبیه به ساختار گرافن، انتظار می رود من به عنوان یک خودروان کننده خوب جامد باشد.

پوشش های آلومینا مبتنی بر سل-ژل که در سطح منیزیم تولید شده اند، میزان خوردگی آنها را در محلول NaCl 3.5% کاهش می دهد. پوشش اکسید گرافن و همچنین پوشش گرافن اکساید کاهش یافته، مقاومت به خوردگی در مقایسه با مس افزایش یافته است. لیو و همکاران دریافت که ترکیب گرافن اکساید باعث کاهش اصطکاک و مقاومت در برابر سایش پوشش کامپوزیت Co / GO می شود.

موخرجی و همکاران پوشش های نانو لوله کربن و نانو صفحه گرافن را بر روی فولاد کم کربن با استفاده از اسپری پلاسما اتمسفری پوشش دادند، با اضافه کردن ۱%wt مدول الاستیک، چقرمگی شکست و سختی به ترتیب ۱۵%، ۲۱% و ۱۷٪ افزایش پیدا کرد. در حالی که با اضافه کردن 5/0wt% مدول الاستیک، چقرمگی شکست و سختی به ترتیب ۳۲%،160%،49% افزایش پیدا کرد. همچنین با اضافه کردن هر دو نانو لوله کربن و نانو صفحه گرافن، سختی، مدول الاستیک و چقرمگی شکست به ترتیب ۵۳%، ۴۸٪ و 200% افزایش پیدا کرد. جامباگی و همکاران با روش هترو کو گلیشن 1% wt نانو لوله کربن در پودر آلومینا به طور یکنواخت پراکنده کردند و چگالی ۹۵% با افزایش ۳۶% در چقرمگی شکست در پوشش آلومیناس نانو لوله کربن اسپری پلاسما شده به دست آمد. این و همکاران رفتار تریبولوژیکی پوشش های گرافن اکسید دوپ شده در آلومینا را گزارش کردند. آنها دریافتند که سرعت سایش آلومینا گرافن اکسید نسبت به پوشش گرافن اکسید پایین تر می باشد.

با توجه به نتایج فوق، مقاله حاضر باهدف به کارگیری توسعه پوشش آلومینا -گرافن اکسید روی فلز منیزیم و خوردگی در محلول سدیم کلرید 5/3% را بررسی می کند.